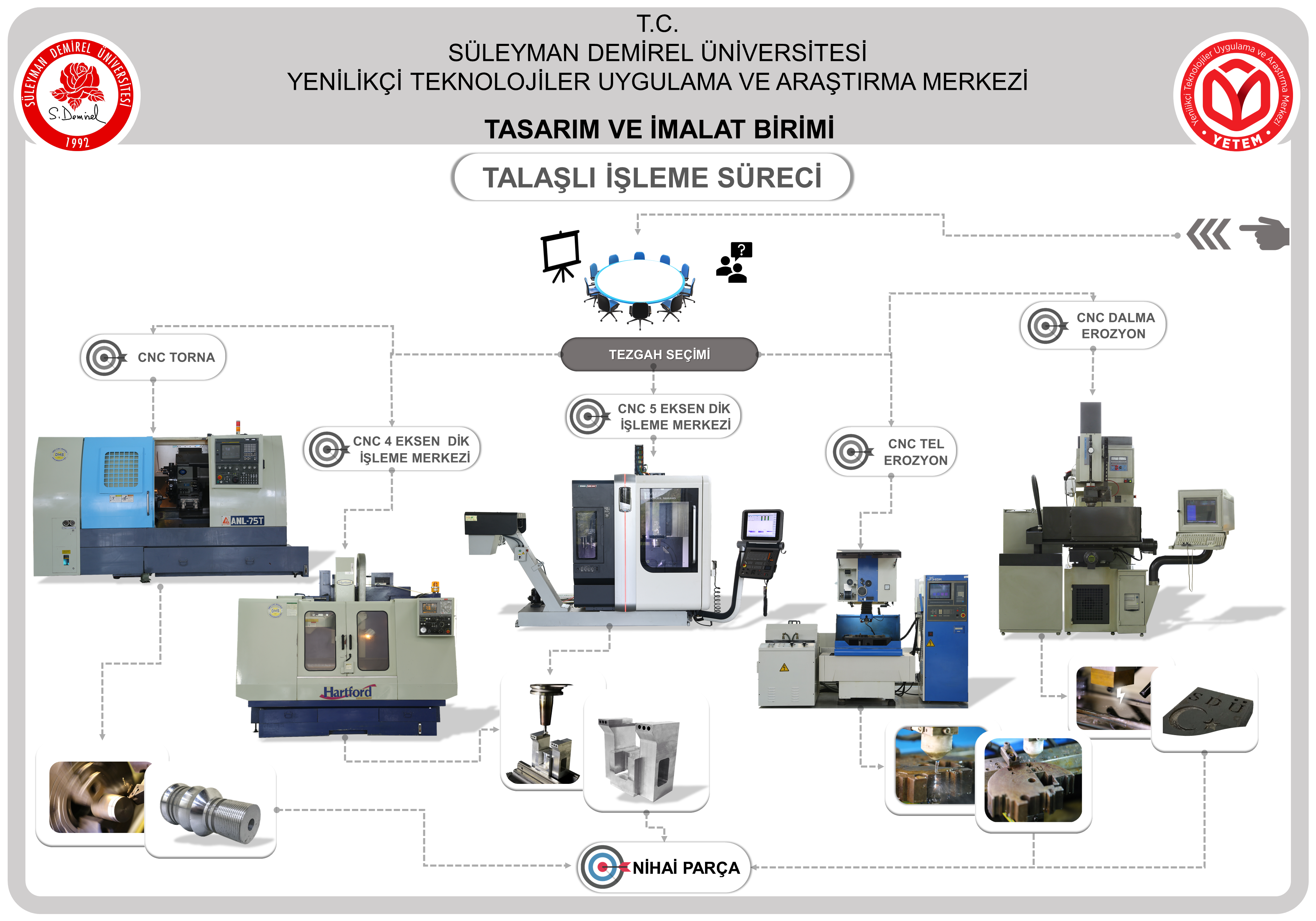

Talaşlı İşleme Laboratuvarı

Talaşlı imalat yöntemleri havacılık, uzay, savunma, medikal, otomotiv vb. gibi endüstrilerde kullanılan geleneksel imalat yöntemlerinin başında gelmektedir. Bir başka deyişle, talaşlı imalat yöntemleri birçok imalat endüstrisinde omurga vazifesi görmektedir. Adı geçen yöntem çeşitli özelliklere sahip tezgâhlar kullanılarak uygulanabilmekte ve hassas parçalar imal edilebilmektedir. Bu kapsamda birimimizde yer alan aşağıdaki tezgâhlar ile üniversitelere, kamu ve özel kuruluşlara hizmetler verilmektedir.

5 adet eksene sahip olan bu tezgâh ile bir bağlamada iş parçasının 5 yüzeyi hassas bir şekilde işlenebilmektedir. Ayrıca 5 eksen simültane özelliği ile de karmaşık parçaların imal edilmesi mümkün olmaktadır. Sağladığı kayda değer avantajlardan dolayı havacılık, uzay, medikal, otomotiv vb. gibi alanlarda bu tezgâh yaygın bir şekilde kullanılmaktadır.

|

Tezgâh özellikleri: X eksen hareketi: 500 mm Y eksen hareketi: 450 mm Z eksen hareketi: 400 mm Maksimum iş mili devir sayısı: 10000 dev/dak Kontrol ünitesi: 3D-control Heidenhain iTNC 530 Pozisyon hassasiyeti:20 µm Magazin kapasitesi: 16 takım |

4 (3+1) eksene sahip bu dik işleme merkezi ile birçok frezeleme ve delme işlemleri yapılabilmektedir. 4. eksen olarak kullanılan divizör ile de silindirik/prizmatik iş parçası üzerinde frezeleme, delme, kanal açma vb. gibi işlemler gerçekleştirilebilmektedir.

|

Tezgâh özellikleri: X eksen hareketi: 1020 mm Y eksen hareketi: 510 mm Z eksen hareketi: 400 mm Maksimum iş mili devir sayısı: 6000 dev/dak Kontrol ünitesi: Mitsubishi Magazin kapasitesi: 20 takım |

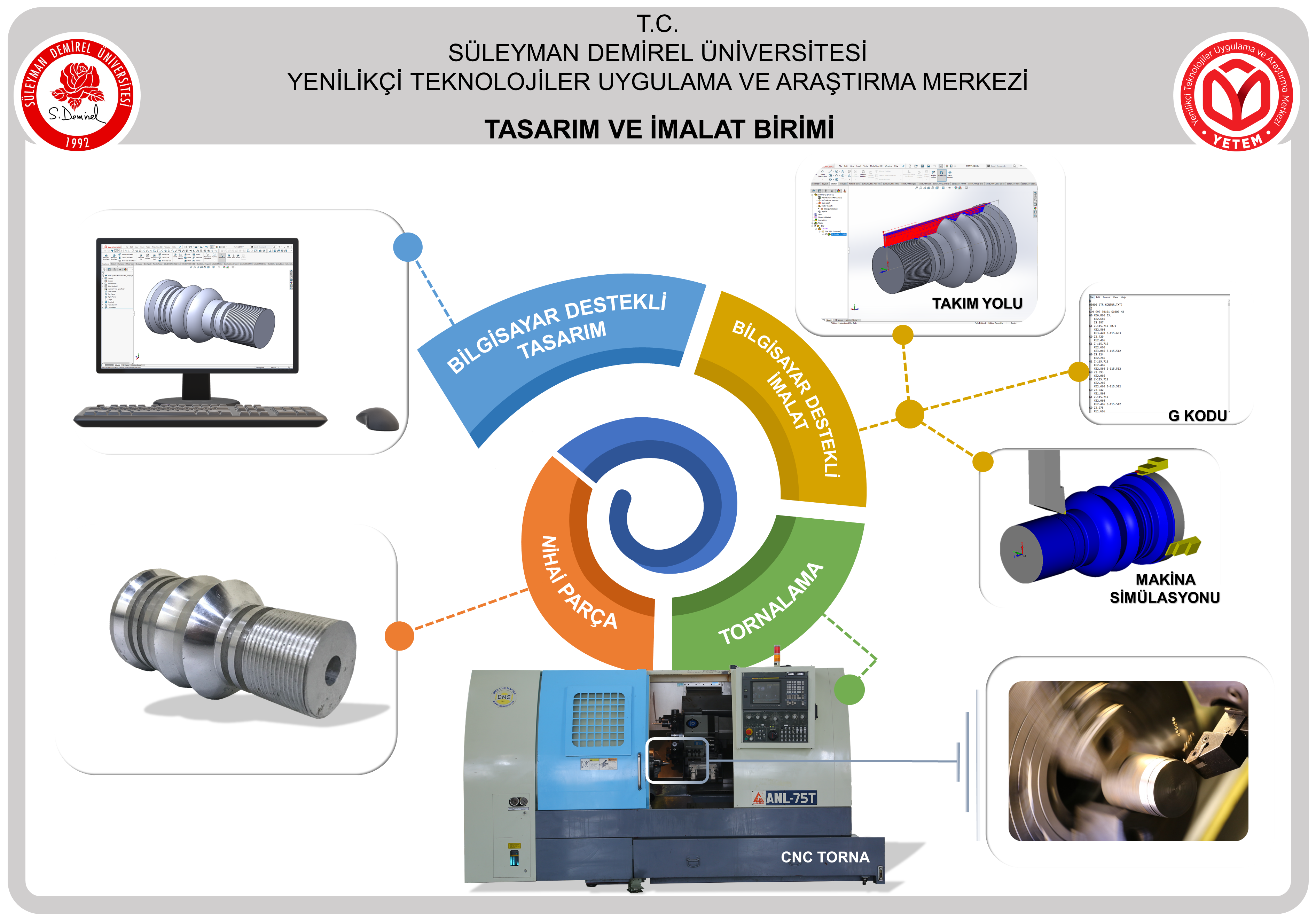

Tornalama işleminde temel olarak tezgâh aynasına bağlanan iş parçası belirli bir açısal hızda döner iken sabit olan kesici takım eksenel ve radyal olarak hareket ettirilir ve iş parçasından talaş kaldırılır. CNC torna tezgâhı ile bu işlem hassas bir şekilde gerçekleştirilerek kaliteli parçalar imal edilebilmektedir. Ayrıca tezgâhın sahip olduğu C eksen ile iş parçası üzerinde kanal açma, cep boşalma, delik delme, profil dolaşma vb. gibi işlemler yapılabilmektedir.

|

Tezgâh özellikleri: Maksimum tornalama çapı: 260 mm Maksimum tornalama uzunluğu: 550 mm İş mili devir sayısı aralığı: 35-3500 dev/dak X eksen hızlı hareketi: 12000 mm/dak Z eksen hızlı hareketi: 15000 mm/dak İş mili motor gücü: 15 kW Kontrol ünitesi: Fanuc Taret kapasitesi: 12 takım |

Geleneksel olmayan imalat yöntemlerinden olan elektro erozyon işleme birçok imalat sanayisinde yaygın olarak kullanılmaktadır. Elektrik arkı vasıtasıyla iş parçasının erozyona uğratılması prensibine dayanan bu yöntem ile çok hassas ve iyi yüzey kalitesine sahip parçalar imal edilebilmektedir. Elektro erozyon ile işleme yönteminin temel uygulamalarından biride tel erozyon ile kesimdir. Burada kullanılan tel elektrot olarak görev yapar ve iş parçası ile tel arasında ark oluşarak iş parçası erozyona uğratılır. Bu yöntem ile elektrik iletkenliği olan çok sert parçaların kesimi kolaylıkla yapılabilmektedir. Ayrıca keskin köşelerin elde edilmesine imkân vermesi de tel erozyon kesim yönteminin avantajları arasındadır. Bahsi geçen avantajlardan dolayı tel erozyon tezgâhları özellikle kalıpçılık sektöründe yaygın bir şekilde kullanılmaktadır.

Geleneksel olmayan imalat yöntemlerinden olan elektro erozyon işleme birçok imalat sanayisinde yaygın olarak kullanılmaktadır. Elektrik arkı vasıtasıyla iş parçasının erozyona uğratılması prensibine dayanan bu yöntem ile çok hassas ve iyi yüzey kalitesine sahip parçalar imal edilebilmektedir. Elektro erozyon ile işleme yönteminin temel uygulamalarından biride tel erozyon ile kesimdir. Burada kullanılan tel elektrot olarak görev yapar ve iş parçası ile tel arasında ark oluşarak iş parçası erozyona uğratılır. Bu yöntem ile elektrik iletkenliği olan çok sert parçaların kesimi kolaylıkla yapılabilmektedir. Ayrıca keskin köşelerin elde edilmesine imkân vermesi de tel erozyon kesim yönteminin avantajları arasındadır. Bahsi geçen avantajlardan dolayı tel erozyon tezgâhları özellikle kalıpçılık sektöründe yaygın bir şekilde kullanılmaktadır.

|

Tezgâh özellikleri: X eksen hareketi: 910 mm Y eksen hareketi: 710 mm Z eksen hareketi: 395 mm Maksimum çalışma boyutları: 780 mm x 520 mm x 300 mm Kullanılabilen tel çap aralığı: 0.2 - 0.33 mm Maksimum iş parçası ağırlığı: 500 kg Maksimum çalışma hızı: 180 mm2/dak Maksimum çalışma akımı: 25 A |

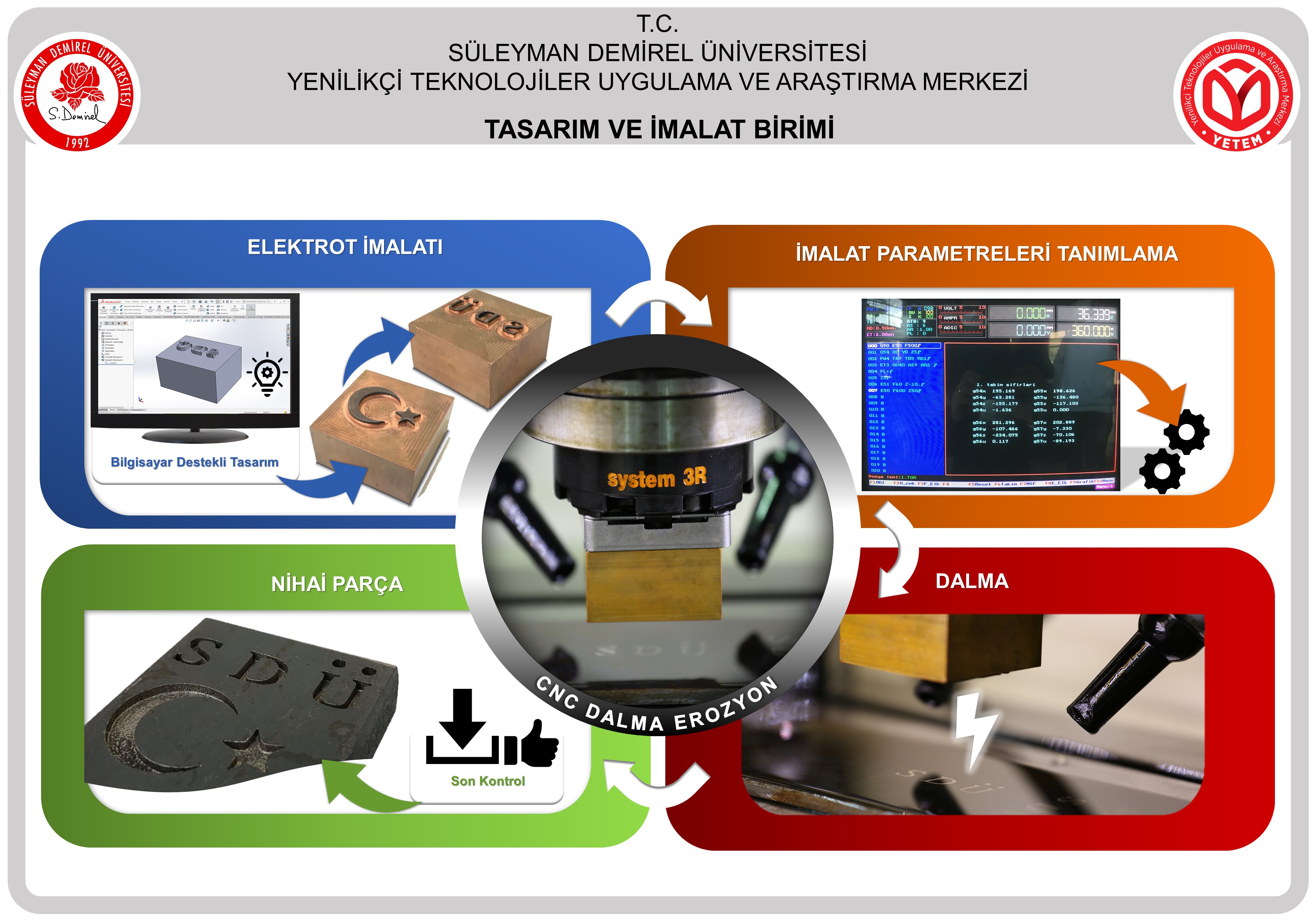

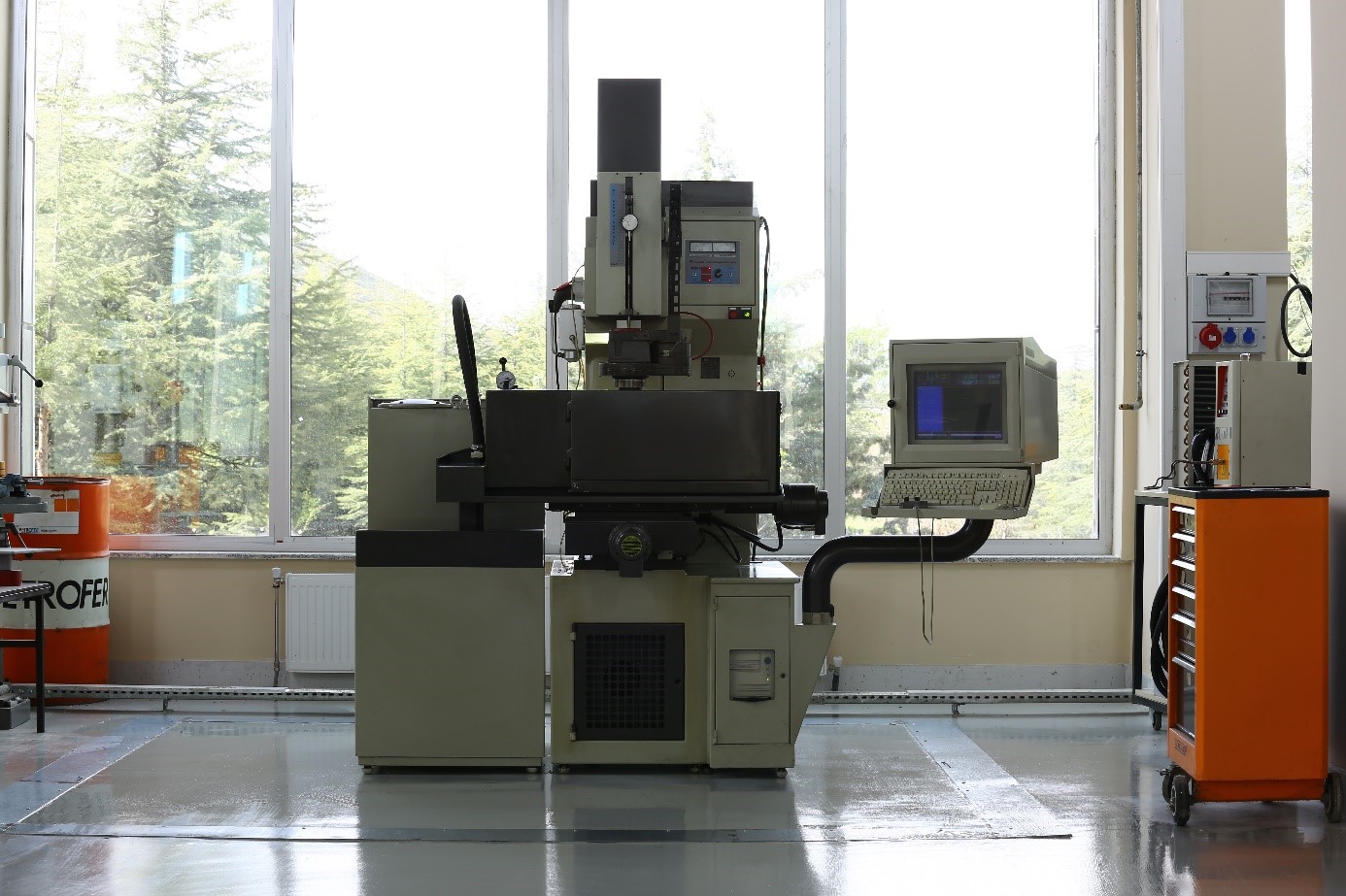

Elektro erozyon ile işlemenin bir diğer uygulaması olan dalma erozyonda ise, iş parçası üzerine oluşturulmak istenen şekil elektrot olarak diğer yöntemler (frezeleme, tornalama vb. gibi) ile imal edilir. Bu elektrot tezgâh kafasına yerleştirilir ve eksenel olarak iş parçası erozyona uğratılır.

|

Tezgâh özellikleri X eksen hareketi: 370 mm Y eksen hareketi: 270 mm Z eksen hareketi: 230 mm Maksimum iş parçası ağırlığı: 300 kg Çalışma tankı boyutları: 750 mm x 470 mm x 300 mm Maksimum eksen hareket hızı: 600 mm/dak Çalışma tankı boyutları: 750 mm x 470 mm x 300 mm Maksimum aşındırma hızı: 600 mm3/dak |